Schadeonderzoek en materiaalonderzoek na het lassen

Eén van de zogenaamde vijf schijven van Elektrolas is die van kwaliteitsbeheer. Onderdeel hiervan is het verrichten van schadeonderzoek en materiaalonderzoek. Voor een bedrijf dat systemen ontwerpt en produceert voor de voedingsmiddelen industrie heeft Elektrolas een schadeonderzoek uitgevoerd naar een gebroken as bij een grote industriële menger.

Aan onze Kwaliteitsbeheer afdeling werd gevraagd of een van onze lastechnisch adviseurs onderzoek kon doen naar een gebroken as. Het verzamelen van de juiste documenten, certificaten en voorgeschreven procedures liep al snel uit op een teleurstelling. Op dat moment moet je bij het begin beginnen. Een volledige materiaal analyse op het gebruikte as materiaal en tevens op het gebruikte lastoevoegmateriaal zou al de nodige informatie op kunnen leveren. Door ook de hardheden te laten meten in het basismateriaal als in de (Haz) heat affected zone en de las, bleek al snel dat het materiaal niet voldeed aan de materiaalkwaliteit die voorgeschreven stond op de tekening. Daar de traceerbaarheid van de toegepaste materialen niet was vastgelegd en om dan te bepalen welk materiaal is toegepast zonder de materiaalcertificaten te kunnen raadplegen is onmogelijk.

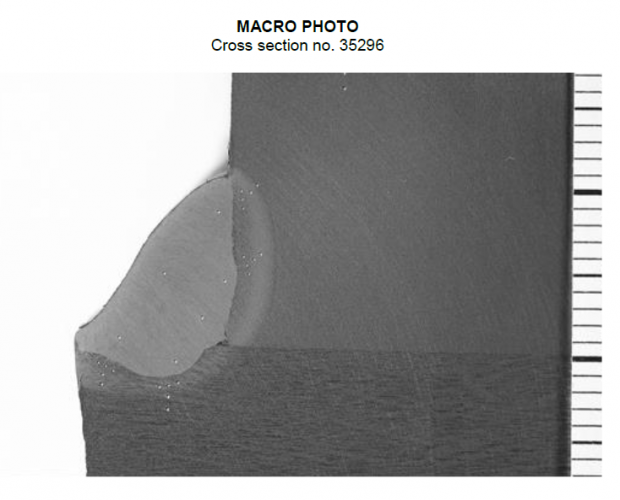

Uit de analyse van het laboratorium bleek dat het toegepaste materiaal van een hogere kwaliteit was dan dat er op de tekening gevraagd werd. Echter een hogere kwaliteit hoeft zeker niet altijd beter voor de toepassing te zijn. Wat in dit geval ook zo bleek te zijn. De keus van de toeleverancier had in overleg met de klant gemoeten en die had hier zijn lasprocedure op moeten aanpassen. De materiaaldikte en het hoge (Cev) koolstof equivalent eiste dat er voor het lassen voorverwarmd had moeten worden, dit was echter niet gebeurd. Tevens bleek ook uit de macro dat er geen positieve hoekinbranding had plaats gevonden en de op tekening aangegeven a-hoogte ook niet voldeed.

In eigen hand

Omdat het in dit geval ging om uitbesteed werk, heeft het bedrijf besloten het laswerk voortaan in eigen hand te houden. Het bedrijf had nog een voorraad van dat betere materiaal. Daarom heeft Elektrolas voor dit materiaal een lasprocedure (WPS) opgesteld. Daarnaast hebben we gelijk engineering ondersteund om hun tekeningen te updaten. Daar kon het namelijk ook allemaal wat duidelijker op aangegeven worden. De klant zou, als ze dat zouden willen, het laswerk zo weer buiten de deur kunnen laten maken. Het hele traject voor de uitbesteding is nu vastgelegd en traceerbaar geworden en wordt met de lasprocedure ondersteund.

Het bedrijf was er veel aan gelegen om een duidelijk en helder beeld te hebben van wat er nu was misgegaan omdat er nog veel meer van die assen in gebruik zijn, ook in het buitenland. Vooralsnog lijkt dit incident een uitzondering te zijn geweest. Een flink aantal van de toegepaste assen draait al 25 jaar of meer zonder problemen. De klant heeft nu een volledig en onafhankelijk rapport gekregen en is hier bijzonder blij mee. Ook hebben ze nu handvaten gekregen voor als ze de opzet voor een QCP (quality control plan) voor de voor hun cruciale onderdelen willen toepassen.

Heb jij ook een vraagstuk waarbij je de kennis van onze lastechnisch adviseurs zou kunnen gebruiken? Neem contact op via 0416-336777.