Innovatieve verbindingstechnieken

01-12-2017

Elektrolas organiseert regelmatig zogenaamde inspiratiesessies. Dit zijn bijeenkomsten voor en door ondernemers waar actuele en innovatieve onderwerpen uit de markt gepresenteerd worden. Bedoeling is kennis met elkaar te delen. Onlangs werd de inspiratiesessie “Innovatieve verbindingen” gehouden. Hier werden alternatieve verbindingstechnieken gepresenteerd en gedemonstreerd.

Inspiratiesessie “Innovatieve verbindingen”

Elektrolas weet alles over lassen en lasbenodigdheden. Maar dat wil niet zeggen dat het geen oog heeft voor andere vormen van verbindingen. “Nederland is een innovatief land”, zegt directeur Joost van den Hooven. “Daar is kennisdeling voor nodig. Daarom nodigen wij bedrijven uit die bereid zijn hun kennis te delen met anderen. Zo dagen wij mensen uit om anders te durven denken en zo de concurrentie voor te blijven.” De onderwerpen van de inspiratiesessies komen voort vanuit de markt. “Zelf loop ik ook een paar dagen in de week rond in die markt. Daar kom ik allerlei vragen tegen en die neem ik mee. Daardoor word ik als het ware ook in beweging gezet en kunnen wij innoveren en groeien. Wij staan open voor varianten. Als je niet weet dat er varianten zijn ga je ze ook niet toepassen”, aldus Joost van den Hooven. Tijdens deze inspiratiesessie passeerde een aantal van dit soort varianten de revue.

Tapes en lijmen van 3M

Ruud van Teteringen gaf een uiteenzetting over het onderwerp ‘Van lassen naar lijmen en tapen’ als alternatief voor mechanische verbindingen. In een aantal markten, waarbij de vliegtuig industrie en de transportsector voorop lopen, is de trend naar het verlijmen van metalen zoals staal, roestvast staal en aluminium goed zichtbaar. Hetzelfde kan gezegd worden over het gebruik van tapes. 3M heeft van beide producten een ruim aanbod. Ruud van Teteringen noemde een aantal voordelen op:

- Vermindering van het risico op corrosie

- Sterke, duurzame en onzichtbare verbinding

- Bestand tegen hoge temperaturen, water, UV en oplosmiddelen

- Demping van geluid en trillingen

- Gelijkmatige verdeling van spanning

- De mogelijkheid om verschillende materialen met elkaar te verbinden

- Eenvoudig en snel aan te brengen (tijdwinst en optimalisatie van het productieproces waardoor kostenbesparend)

Over de verbindingsduur zei hij nog: “Wij overleven die niet.” Tijdens en na zijn presentatie werden er talloze vragen gesteld wat ertoe leidde dat het een boeiend betoog werd.

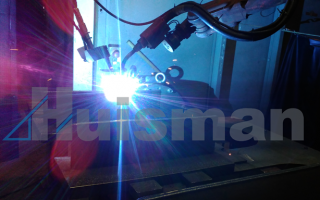

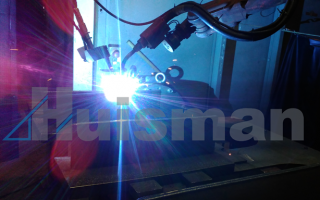

Wire Arc & Additive Manufacturing (WAAM) bij Huisman Equipment

Hugo Romer van Huisman Equipment ging dieper in op het fenomeen WAAM. Wire & Arc Additive Manufacturing (WAAM) is een 3D print techniek die berust op het gebruiken van neergesmolten lasmetaal als hoofdbestanddeel van componenten. Met een robot gestuurde lastoorts wordt een component uitgeprint door lasmetaal op een basisplaat neer te smelten. Het lasmetaal, al dan niet gecombineerd met de basisplaat, vormt een component dat afhankelijk van de toepassing eventueel verder bewerkt wordt.

Huisman Equipment is bezig deze nieuwe productietechniek verder te ontwikkelen om in te zetten voor de fabricage van middelgrote tot grote componenten. Zij zien voordelen in de hoge mate van vormvrijheid, de hoge productiesnelheid en de afwezigheid van begrenzingen in productgrootte, waar dit bij andere metaal 3D print methoden vaak een limiterende factor is. WAAM levert daarbij enigszins in op de mate van detail dat direct aangebracht kan worden tijdens het print proces. Andere grote voordelen die zij zien zijn aanzienlijk kortere levertijden (time-to-market) en de mogelijkheid om eenvoudig het aangebrachte materiaal te variëren (bijvoorbeeld een slijtvaste laag op de buitenzijden van een stalen product).

Door recent eigen onderzoek weten zij dat WAAM producten vergelijkbare of zelfs betere materiaaleigenschappen hebben dan gegoten metaal. Dit betekent dat bestaande certificeringseisen aan sterkte, kerfslagtaaiheid en scheurgroei-gedrag goed haalbaar zijn. Het stelt Huisman Equipment in staat om materiaalkundig betrouwbare componenten te fabriceren die via conventionele methoden (gieten/smeden/frezen etc.) duur of niet mogelijk zijn.

Lasrobot toepassing door RobWelding

Lasrobotspecialist RobWelding verkoopt en installeert kant-en-klare lasrobotcellen in verschillende formaten. Een ABB lasrobot wordt gekoppeld aan één van de betere Westerse lasmachines en volledig geïntegreerd in de ABB software. Elektrolas is dealer van EWM lasapparaten en op het moment dat er een lasrobot in beeld komt werken RobWelding en Elektrolas samen. Sjors van der Linden demonstreerde tijdens deze inspiratiesessie een soort van cladden. Met wat starts en stops en lassen die direct naast elkaar liggen creëerde hij letters waardoor er een naambordje ontstond.

Lasercladden bij Stork

Lasercladden is een geavanceerde lasertechnologie voor het aanbrengen van metalen coatings. Deze techniek wordt veel toegepast bij reparaties zoals bijvoorbeeld uitgelopen diameters of te dunne of te grote bewerkingen. In zijn presentatie gaf Rien Viergever aan, dat lasercladden een micro lasproces is. Er wordt gebruik gemaakt van een laserbron die een poederstroom aanbrengt in een smeltbad. Lasercladden verbetert oppervlakken tegen corrosie of erosie. Dit proces moet gezien worden als een aanvulling op andere oppervlakte technieken. Dit proces is volledig stabiel en veroorzaakt geen vervormingen. Bovendien is het milieuvriendelijk. Dit geheel CNC toegepaste proces heeft superieure eigenschappen zoals weinig tot geen poriën en een homogene verdeling van de elementen. Ook de laagdikte is uitstekend controleerbaar. Lasercladden is op locatie uitvoerbaar en wordt in tal van marktgebieden toegepast. Maar Rien Viergever had nog wel een boodschap: “Het is niet voor alles de oplossing.”

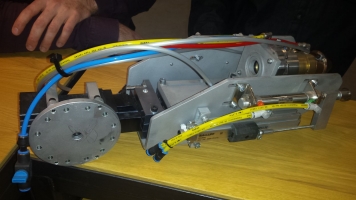

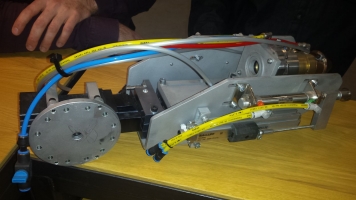

Carbide strooien van Ceweld®

Ceweld® is voor Elektrolas leverancier van lastoevoegmaterialen. Ceweld® demonstreerde een zogenaamde carbide strooier. Met dit apparaat kunnen slijtvaste oplossingen worden geboden door middel van het strooien van extreem warme carbides in een lasbad. Deze methode van lassen kan worden toegepast bij de productie van bijvoorbeeld hakselaren. Volgens Twan Hendrix is dit een stuk automatisering van het lasproces.

Volgende inspiratiesessie

We kunnen terugzien op een inspirerende middag waar de bezoekers een stroom aan informatie geboden werd, zowel door de presentaties als door de demonstraties. Op 22 februari 2018 is de volgende inspiratiesessie, dit keer met als onderwerp “Inspectietechnieken”. Houdt onze website en/of onze nieuwsbrief in de gaten, zodat u zich tijdig kunt opgeven om deze ook weer interessante sessie te kunnen bijwonen.

Wilt u nog eens van gedachten wisselen met ons over innovatieve verbindingstechnieken, neem dan contact op via 0416-336777 of mail naar info@elektrolas.com

Wire Arc & Additive Manufacturing (WAAM) bij Huisman Equipment

Hugo Romer van Huisman Equipment ging dieper in op het fenomeen WAAM. Wire & Arc Additive Manufacturing (WAAM) is een 3D print techniek die berust op het gebruiken van neergesmolten lasmetaal als hoofdbestanddeel van componenten. Met een robot gestuurde lastoorts wordt een component uitgeprint door lasmetaal op een basisplaat neer te smelten. Het lasmetaal, al dan niet gecombineerd met de basisplaat, vormt een component dat afhankelijk van de toepassing eventueel verder bewerkt wordt.

Huisman Equipment is bezig deze nieuwe productietechniek verder te ontwikkelen om in te zetten voor de fabricage van middelgrote tot grote componenten. Zij zien voordelen in de hoge mate van vormvrijheid, de hoge productiesnelheid en de afwezigheid van begrenzingen in productgrootte, waar dit bij andere metaal 3D print methoden vaak een limiterende factor is. WAAM levert daarbij enigszins in op de mate van detail dat direct aangebracht kan worden tijdens het print proces. Andere grote voordelen die zij zien zijn aanzienlijk kortere levertijden (time-to-market) en de mogelijkheid om eenvoudig het aangebrachte materiaal te variëren (bijvoorbeeld een slijtvaste laag op de buitenzijden van een stalen product).

Door recent eigen onderzoek weten zij dat WAAM producten vergelijkbare of zelfs betere materiaaleigenschappen hebben dan gegoten metaal. Dit betekent dat bestaande certificeringseisen aan sterkte, kerfslagtaaiheid en scheurgroei-gedrag goed haalbaar zijn. Het stelt Huisman Equipment in staat om materiaalkundig betrouwbare componenten te fabriceren die via conventionele methoden (gieten/smeden/frezen etc.) duur of niet mogelijk zijn.

Lasrobot toepassing door RobWelding

Lasrobotspecialist RobWelding verkoopt en installeert kant-en-klare lasrobotcellen in verschillende formaten. Een ABB lasrobot wordt gekoppeld aan één van de betere Westerse lasmachines en volledig geïntegreerd in de ABB software. Elektrolas is dealer van EWM lasapparaten en op het moment dat er een lasrobot in beeld komt werken RobWelding en Elektrolas samen. Sjors van der Linden demonstreerde tijdens deze inspiratiesessie een soort van cladden. Met wat starts en stops en lassen die direct naast elkaar liggen creëerde hij letters waardoor er een naambordje ontstond.

Lasercladden bij Stork

Lasercladden is een geavanceerde lasertechnologie voor het aanbrengen van metalen coatings. Deze techniek wordt veel toegepast bij reparaties zoals bijvoorbeeld uitgelopen diameters of te dunne of te grote bewerkingen. In zijn presentatie gaf Rien Viergever aan, dat lasercladden een micro lasproces is. Er wordt gebruik gemaakt van een laserbron die een poederstroom aanbrengt in een smeltbad. Lasercladden verbetert oppervlakken tegen corrosie of erosie. Dit proces moet gezien worden als een aanvulling op andere oppervlakte technieken. Dit proces is volledig stabiel en veroorzaakt geen vervormingen. Bovendien is het milieuvriendelijk. Dit geheel CNC toegepaste proces heeft superieure eigenschappen zoals weinig tot geen poriën en een homogene verdeling van de elementen. Ook de laagdikte is uitstekend controleerbaar. Lasercladden is op locatie uitvoerbaar en wordt in tal van marktgebieden toegepast. Maar Rien Viergever had nog wel een boodschap: “Het is niet voor alles de oplossing.”

Carbide strooien van Ceweld®

Ceweld® is voor Elektrolas leverancier van lastoevoegmaterialen. Ceweld® demonstreerde een zogenaamde carbide strooier. Met dit apparaat kunnen slijtvaste oplossingen worden geboden door middel van het strooien van extreem warme carbides in een lasbad. Deze methode van lassen kan worden toegepast bij de productie van bijvoorbeeld hakselaren. Volgens Twan Hendrix is dit een stuk automatisering van het lasproces.

Volgende inspiratiesessie

We kunnen terugzien op een inspirerende middag waar de bezoekers een stroom aan informatie geboden werd, zowel door de presentaties als door de demonstraties. Op 22 februari 2018 is de volgende inspiratiesessie, dit keer met als onderwerp “Inspectietechnieken”. Houdt onze website en/of onze nieuwsbrief in de gaten, zodat u zich tijdig kunt opgeven om deze ook weer interessante sessie te kunnen bijwonen.

Wilt u nog eens van gedachten wisselen met ons over innovatieve verbindingstechnieken, neem dan contact op via 0416-336777 of mail naar info@elektrolas.com